گلاس لایند

درباره گلاس لایند

پوشش شیشهای (Glass Lining) چیست؟

پوشش شیشهای یا گلاس لایند فرآیندی صنعتی است که در آن یک لایه شیشهای مقاوم از طریق روش پودرپاشی (Powder Coating) بر سطح داخلی فلز اعمال میشود. سپس قطعه در کوره حرارتدهی قرار میگیرد تا لایه شیشه با فلز پایه بهصورت دائمی و یکنواخت جوش و پیوند حرارتی پیدا کند.

ضخامت این پوشش بسته به نوع کاربرد و شرایط فرآیند متفاوت است، اما بهطور معمول ضخامت حدود ۲ میلیمتر برای اکثر تجهیزات صنعتی مانند راکتورهای گلاس لایند، مخازن شیشهپوششدار و مبدلهای حرارتی گلاس لایند مورد استفاده قرار میگیرد.

مقاومت شیمیایی و مزایای فنی:

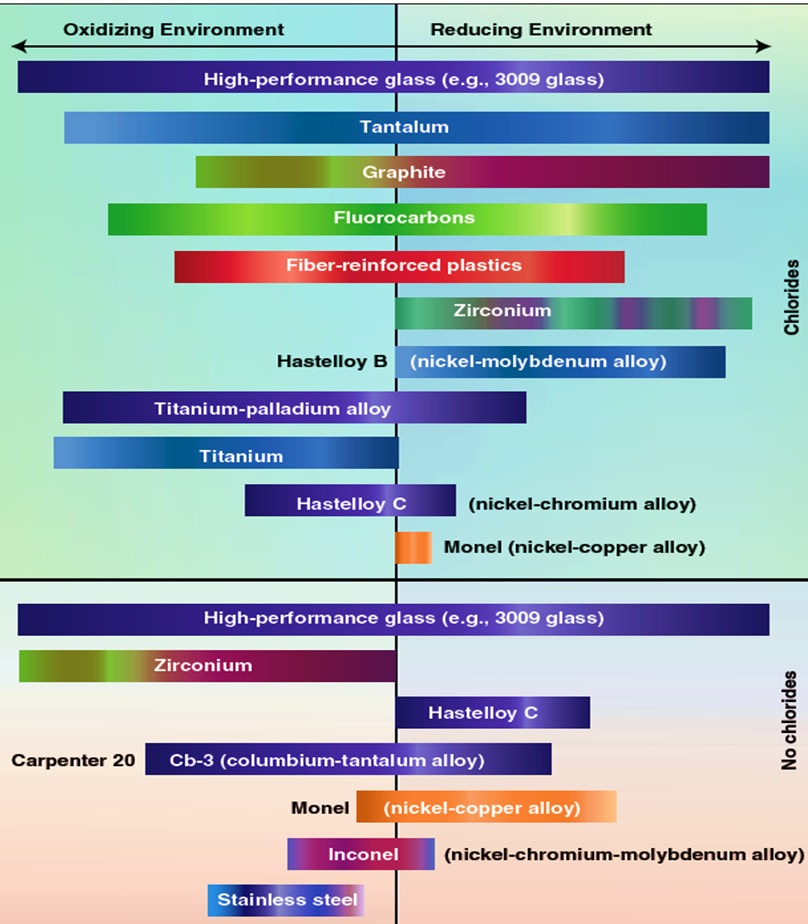

پوشش شیشهای از نظر مقاومت در برابر خوردگی، با فلزات خاصی مانند تانتالوم (Tantalum)، تیتانیوم (Titanium) و زیرکونیوم (Zirconium) قابل مقایسه است؛ با این تفاوت که هزینه ساخت تجهیزات از این فلزات چندین برابر بیشتر از تجهیزات Glass Lined است.

این نوع پوشش در برابر طیف وسیعی از مواد اسیدی و قلیایی مقاومت بسیار بالایی دارد و میتواند در هر دو محیط اکسیدکننده (Oxidizing) و کاهنده (Reducing) بدون افت عملکرد مورد استفاده قرار گیرد. همین ویژگی باعث شده پوشش شیشهای یکی از گزینههای اقتصادی و مطمئن برای صنایع شیمیایی، دارویی و پتروشیمی باشد که به مقاومت شیمیایی بالا، طول عمر زیاد، و سطحی غیرواکنشپذیر نیاز دارند.

فرآیند تولید تجهیزات گلاس لایند (Glass-Lined Equipment Manufacturing Process)

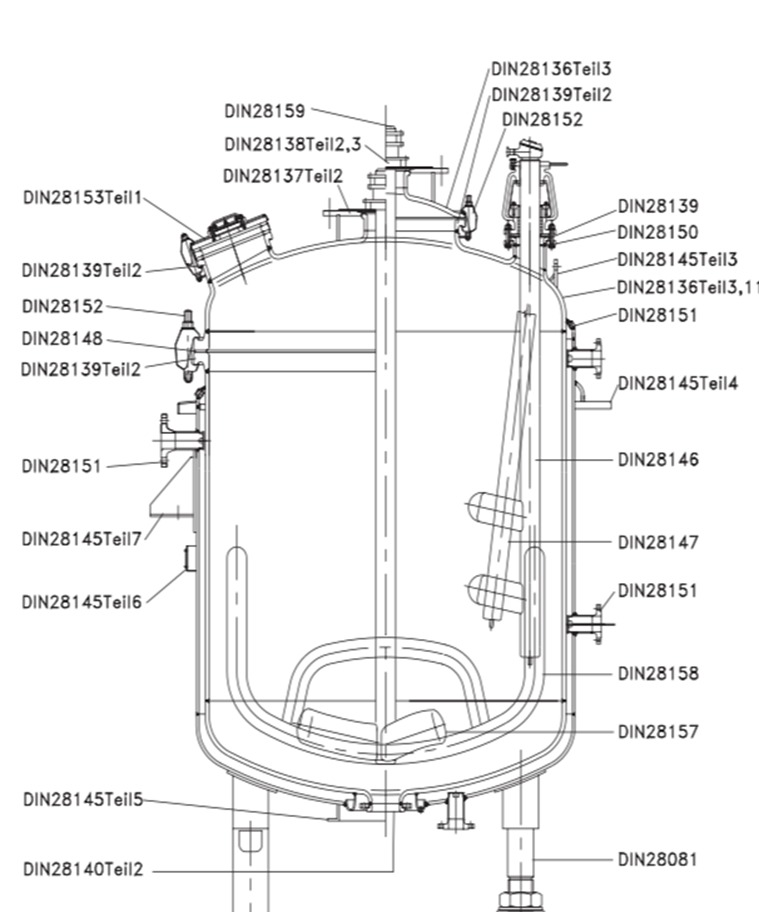

تولید تجهیزات گلاس لایند (Glass-Lined Equipment) فرایندی چندمرحلهای است که شامل طراحی مهندسی، انتخاب مواد اولیه، ساخت فلزی، لعابکاری شیشهای (Glass Lining)، مونتاژ، کنترل کیفیت و تحویل نهایی میشود. رعایت دقیق استانداردهای بینالمللی مانند DIN 28136 و ASME Section VIII در تمامی مراحل، تضمینکنندهی کیفیت، دوام و ایمنی تجهیزات در صنایع شیمیایی، دارویی و پتروشیمی است.

۱. طراحی و مهندسی (Design and Engineering)

طراحی و مهندسی تجهیزات گلاس لایند بر اساس استاندارد DIN 28136 انجام میشود که شامل جزئیات دقیق ابعاد، تلرانسها، محل و اندازه نازلها، منهولها، همزنها، فلنجها و بستها است. رعایت این استاندارد، تأثیر مستقیم بر کارایی راکتور، تلاطم جریان، بازدهی و طول عمر تجهیزات دارد.

همچنین طراحی فشاری تجهیزات بر اساس استاندارد ASME Section VIII صورت میگیرد. استفاده از این استاندارد موجب ایمنی طولانیمدت، عملکرد پایدار و بازدهی بالاتر تجهیزات تحت فشار میشود.

۲. تأمین مواد اولیه (Procurement of Raw Materials)

کیفیت مواد اولیه نقش تعیینکنندهای در عملکرد و دوام تجهیزات گلاس لایند دارد. فلزات پایه شامل: صفحات فولادی نوع A516 Gr.65 لولههای استاندارد A106 شفت نوع CK45 از سوی دیگر، مواد اولیه فریت (Frit) نیز از عوامل اصلی در کیفیت پوشش شیشهای محسوب میشوند. فریت ترکیبی از اکسیدهای معدنی و فلزی است که هرکدام نقش خاصی در ویژگیهای شیمیایی و مکانیکی شیشه دارند، مانند ضریب انبساط، مقاومت خوردگی و استحکام.

همچنین قطعات جانبی (Accessories) نظیر سیل مکانیکی (Mechanical Seal)، یاتاقانها (Bearings) ، گیربکس و الکتروموتور بر قابلیت اطمینان خط تولید تأثیر مستقیم دارند.

۳. ساخت فلزی (Metal Fabrication)

بیش از ۵۰٪ از فناوری تولید تجهیزات گلاس لایند مربوط به ساخت فلزی است. در صورت عدم رعایت فرآیندهای استاندارد فلزکاری، دستیابی به کیفیت بالا در پوشش شیشهای ممکن نخواهد بود.

مراحل کلیدی در ساخت فلزی عبارتند از:

رادیوگرافی خطوط جوش (Weld Radiography)

فورج نازلها (Nozzle Forging)

ایجاد انحنای استاندارد در گوشهها (Standard Curve Corner)

تنشزدایی (Stress Relief)

گاززدایی و بازپخت (Degassing & Annealing)

پرداخت سطح (Surface Treatment)

۴. لعابکاری شیشهای (Glass Lining – Frit Producing & Enameling)

فریت شیشه ترکیبی از اکسیدهای فلزی و معدنی است که هر جزء آن نقشی مشخص دارد؛ مانند کنترل ضریب انبساط، مقاومت در برابر خوردگی، رنگ و استحکام. فرآیند تولید فریت شامل ذوب ترکیب در دمای حدود ۳۰۰۰ درجه سانتیگراد، سردسازی سریع (Quenching) و آسیابکاری (Milling) است.

انواع فریتهای مورد استفاده (Glass Types):

هر نوع فریت با توجه به کاربرد تجهیزات انتخاب میشود:

♦ گلاس آبی صنعتی عمومی ( General-AZR Glass)

♦ گلاس دارویی با خلوص بالا(PH-AZR Glass )

♦ گلاس سفید مقاوم در برابر خوردگی(W-AZR Glass )

۵. فرآیند لعابکاری (Enameling Process)

لعابکاری شامل چندین لایه شیشهای است. هر لایه باید ضخامتی حدود ۲۵۰ میکرون داشته باشد تا ضخامت نهایی پوشش به حداکثر ۲۲۰۰ میکرون برسد.

در هر مرحله، حرارتدهی دقیق انجام میشود تا حبابها و گازهای محبوس از بین بروند و پوششی یکنواخت با عمر طولانی ایجاد گردد.

این فرآیند نیازمند بدنه فلزی قوی و پایدار است تا در برابر حرارتهای بالا خواص مکانیکی خود را حفظ کند. این بخش از تولید، یکی از عوامل اصلی در تعیین کیفیت و قیمت نهایی محصول محسوب میشود.

۶. مونتاژ (Assembling)

در این مرحله، اجزای اصلی شامل نازلها، منهولها، همزنها و سیستمهای حرارتی/خنککننده با دقت بالا سرهمبندی میشوند. مونتاژ دقیق موجب بهبود عملکرد نهایی و کاهش احتمال نشت در فرآیند میشود.

۷. کنترل کیفیت (Quality Control)

تمام تجهیزات تولیدی تحت آزمایشهای دقیق مانند تست جرقه (Spark Test)، اندازهگیری ضخامت پوشش، تست فشار (Pressure Test) و بازرسی چشمی (Visual Inspection) قرار میگیرند تا از نبود هرگونه نقص اطمینان حاصل شود.

۸. تحویل و حمل به مشتری (Client Delivery and Shipping)

پس از تأیید نهایی، تجهیزات با بستهبندی صنعتی مناسب آماده ارسال به مشتریان داخلی و بینالمللی میگردند. مدارک فنی و گواهینامههای کنترل کیفیت نیز همراه محصول ارائه میشود.